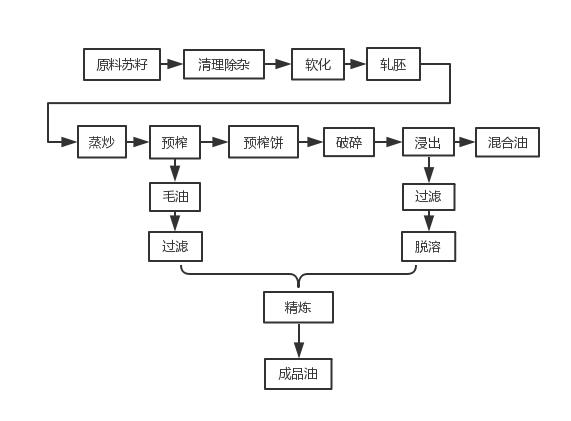

蘇子油含油量一般在(zài)45%~50%,是高含油量的小堅果,蘇籽油式蘇子的主要加工產(chǎn)品。蘇籽油的(de)製取一般采用頂榨–浸出的方法。

宏日機械蘇籽油加工成套(tào)設備的工藝流程:

蘇籽油加工成套設(shè)備的操作(zuò)要點:

除雜:雜質一般(bān)包括有灰塵、泥土、砂石、瓦礫等無機雜質,植物莖葉、皮殼、雜草、麻繩、紙屑等各種有機雜質,鐵(tiě)釘、螺(luó)絲等金屬雜質(zhì)以及病蟲害(hài)粒、秕

粒、異種油料等其他雜質,采用篩選、風選、等方法去除。

軟化:蘇子原料含水量在7%~9%時軋坯較適宜,當含水量比較低(dī)時,采用濕熱蒸(zhēng)汽適當調節含水量,改善其彈塑性(xìng)以利(lì)軋坯。

軋坯:采用(yòng)軋坯機將(jiāng)蘇子擠壓(yā)在軋成薄片形成生坯,破(pò)壞蘇子細胞結構,縮短細胞內油脂外流路徑,有利於出油,提高出油率和油脂擴散的速度,還可以增大表麵積,以利於生坯蒸炒。坯片要求薄而均勻,坯片適宜厚度為0.2毫米左右。

蒸炒:生坯(pī)通(tōng)過蒸炒,破壞細胞組織,使蛋(dàn)白質變性,降低油脂粘度,提高出油速度和(hé)出油率,改善油脂風味。蒸(zhēng)炒溫度不可過高,否(fǒu)則容易造成料坯焦化,降低(dī)油和餅的質量,一般要求不高於130攝氏度(dù)。

頂榨:蘇(sū)子籽粒含油量高,采用預榨–浸出法比較適宜,可降低對浸(jìn)出設備生產能力的要求,降低溶劑消耗,提高出油率。通(tōng)過預榨(zhà)可榨取籽粒中80%~85%的油脂。預榨設備主(zhǔ)要是螺旋榨油機(jī)。

浸出:預榨處理後得到的毛油和浸出(chū)工序後的(de)混合油,都(dōu)含有(yǒu)一定量的固體懸(xuán)浮雜質,主要是(shì)粕屑,需采用沉降、過濾的方法去除。

脫溶(róng):浸出處理後(hòu)的油脂溶解在溶劑中形成混合油,必須將溶劑從油脂中脫除幹淨才可食用。混合油脫溶采用蒸餾汽提的方法,主要在長管蒸發器和汽提塔(tǎ)中完成。

精煉:過濾處理(lǐ)後的毛油必須脫膠、脫酸後方可食用,經過脫色、脫蠟、脫臭等工藝可製得純度更高的烹(pēng)油(yóu)或(huò)色拉油(yóu)。脫膠一般采用水化法,脫酸以(yǐ)堿煉法為主,也可采用物理精煉的方法。蘇籽(zǐ)油的(de)精煉參照普通油脂加(jiā)工工藝學。