一、菜籽油加工成套設(shè)備的預處理工工藝

菜籽油油(yóu)料的預處理包括油料的清理、剝殼、幹(gàn)燥、破碎、軟化、軋胚和蒸炒等工序。

菜籽油預處理設備

1.油料清理

(1)油料在收獲(huò)、晾曬、運輸和貯藏等過(guò)程中會混(hún)進一些沙(shā)石、泥土、莖葉及鐵器等雜質(zhì),如果生產前不予清除,對生產過程非常不利,油料(liào)中(zhōng)所含雜質可分為無機雜質、有機雜質和含油雜質三大類。

①無(wú)機雜(zá)質 泥土、沙石、灰塵及金屬等。②有機雜質 莖葉、繩(shéng)索、皮殼及其他種子等。③含(hán)油雜質 不成熟粒、異種油料,規(guī)定篩目以下(xià)的破損油料和(hé)病蟲害(hài)粒等。

(2)所謂油料清理,即除去油料中所含(hán)雜質的工序之總稱。對清理(lǐ)的工藝(yì)要求,不但要限製油料中的雜質含量,同時還要規定清理後所得下腳料中油料的含量。

①篩選:篩選是利用油料與雜質之間粒度(寬度、厚度、長度)的差別,借助篩孔分離雜質的方法。

②磁選:磁選是利(lì)用磁力清(qīng)除油料中磁性金(jīn)屬雜質(zhì)的方法。

③水選:水選是利(lì)用(yòng)水與油料直接接觸,以洗去附著在油料表麵的泥灰(huī),並根據比重不(bú)同的原料在(zài)水中沉降速度不等的原理,同時將(jiāng)油料中(zhōng)的石子、沙粒、金屬等重雜質除去,而並肩泥則(zé)可在水(shuǐ)的浸潤作用下鬆散成細粒被水衝洗掉,采用水洗還可以有效地防止灰塵飛揚。

④並肩泥的清選:形狀、大小與油料種子相等或相近,且比重與油料也相差不(bú)很顯著的泥土團粒,稱(chēng)為“並肩泥“,特別是在菜籽中,並肩泥的含量(liàng)較大,用(yòng)篩選和風選設備均不能將其(qí)有效(xiào)地清除,必須采用一種特殊的方法(fǎ)和設備方(fāng)可。

2.油料剝殼與仁(rén)殼分離(lí)

剝殼要求

①仁中含殼率:不超過*%。

②殼(ké)中含仁率(手揀)不超過*%。

3.油料幹燥

油料(liào)幹燥是(shì)指高(gāo)水分油料脫水(shuǐ)至適宜水分的過程。油料收獲時有時在雨季,所(suǒ)以水分含量高。為了安全貯藏,使之有適宜水分,幹燥就十分必(bì)要。

利用幹燥設備加熱油料,可使其中部分水分汽化,同時,油料周圍空氣中的濕度,必(bì)須小於油料在該溫度(dù)下的表麵濕度,這樣形成(chéng)濕度差,則油(yóu)料中的水分才(cái)能不斷地汽化而逸入大氣,並且在單位時間內,通過油料表麵的空氣量(liàng)越多,則(zé)油料的脫水(shuǐ)速度(dù)越快,幹燥設備強(qiáng)製通入熱風進行幹燥,就是(shì)利用這個原理。

4.油料破碎

用機械的方法,將油料(liào)粒度變小的(de)工序叫破碎。破碎的目的,對於大粒油料而(ér)言,是改(gǎi)變其粒度大小利於軋胚;對於預榨餅來說,是使餅塊大小適中,為浸出或第二次壓榨創造良好的出油條件。

5.油料軟化

軟(ruǎn)化是調節油料的水分和溫度,使(shǐ)其變軟。增加塑性的工序。為使軋胚效果達到要求(qiú),對於含水(shuǐ)分較少的油菜籽以及棉籽等油料,軟化是不可缺少的。對於油菜籽,由於含水分少,溫度又不高(gāo),未(wèi)經軟化就進行軋(zhá)胚,勢必會產生很多粉末,難以達到要求。

6.油(yóu)料軋胚(pēi)

軋胚亦稱“壓(yā)片“、“軋片“。它是利用(yòng)機械的作用,將油料由粒狀壓成薄(báo)片的過(guò)程。軋胚的目的,在於破壞油料的細胞組(zǔ)織,為蒸炒創(chuàng)造(zào)有利的條件,以便在壓榨或浸出時,使油脂能順利地(dì)分離出來。

對軋胚的基本要求是料胚要薄,麵均勻,粉末少,不露油,手捏(niē)發軟(ruǎn),鬆手散開,粉末度控製在篩孔1毫米的篩下物(wù)不超過10%~15%,料胚的(de)厚度:油(yóu)菜籽0.35毫米以下。軋(zhá)完胚後再對料胚進行加熱,使其入浸水分控(kòng)製在7%左右,粉末度控製在10%以下。

7.油料蒸炒

油料蒸炒是指生胚經過濕潤、加熱、蒸胚和(hé)炒胚等處理,使之發生一定的物理化學變化,並使其內部的結構改(gǎi)變,轉變成(chéng)熟胚(pēi)的過程。

蒸(zhēng)炒是製油工藝(yì)過程中重要的工序之一。因為(wéi)蒸炒可以借助水分和(hé)溫度的作用,使油料內(nèi)部的結構發生很大變化(huà),例如細胞受到進一步的破壞,蛋(dàn)白質發生凝固變性,磷脂和棉酚的離析與結合等(děng),而這些變化不僅(jǐn)有(yǒu)利於(yú)油脂從油(yóu)料中比較容易地分(fèn)離(lí)出來,而且有利(lì)於毛油質量的提高。所以,蒸炒(chǎo)效果的好壞,對(duì)整個製油生產過程的(de)順利(lì)進行、出油率的(de)高低以及油品、餅粕(pò)的質量都有著直接的影(yǐng)響。

8.油料擠壓(yā)膨化(huà)

一(yī)種以擠壓膨化為基礎(chǔ)的新方法,正在用於對浸出前的油料進行預處理。

9.壓榨製油(yóu)

動力螺旋(xuán)榨油機製油 螺旋榨油機是由動力傳動,利用螺(luó)旋軸(zhóu)在榨(zhà)籠中(zhōng)連續旋轉對料胚進行(háng)壓榨取油的榨(zhà)油機械。榨(zhà)油車間作為預榨車間,則本車間與浸出車間之間可考慮設置緩衝餅庫,以便浸出車(chē)間出(chū)現故障時能暫時堆放預榨餅。

10.過濾

預處理還有一個階段就是過濾階段,過濾之後就是毛油,進行精煉或者是浸出工藝階段。

二(èr)、菜籽油(yóu)加工成(chéng)套設備的精煉工藝

菜籽油是(shì)含芥酸的半幹性油類。除低芥酸菜籽油(yóu)外,其餘品種的菜籽油均含有較(jiào)多的芥酸,其含量(liàng)約占脂肪酸(suān)組成的26.3%~57%。高芥酸菜油的營養不及(jí)低芥酸萊油,但特別適合製船舶(bó)潤滑(huá)油(yóu)和輪胎等(děng)工業用油。在製油(yóu)過程中芥子甙(dài)受芥子酶作用發生水解,形成一些含硫化合物和其他有(yǒu)毒成分,從而影響了毛油的質量(liàng)。一般的粗煉工藝對硫化(huà)物的脫除率甚低,因此食用(yòng)菜籽油應該進行精製。

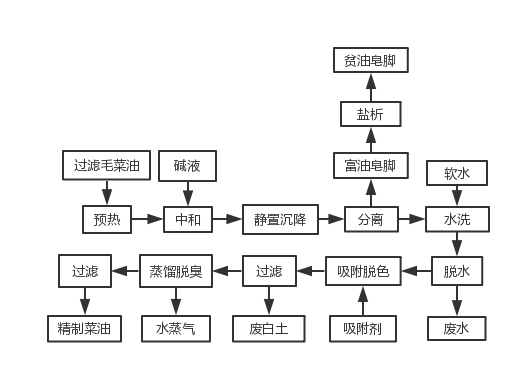

(1)精煉(liàn)工藝流程

1、粗煉菜油精煉工藝流程

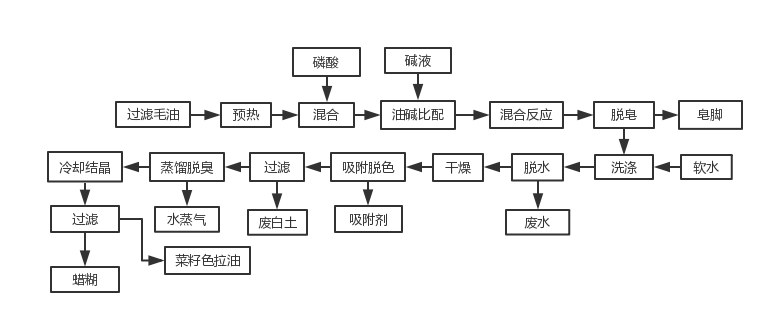

2、①精製菜籽色拉油精煉工藝流程(間歇)

操作條件:堿煉操作(zuò)溫度初溫30~35℃,終溫60~65℃,堿液濃度16°Bé,超量堿添(tiān)加量為油量(liàng)的0.2%~0.25%,另加占油量0.5%的泡花堿(濃度為40°Bé),中和時間l h左右,沉(chén)降分離(lí)時(shí)間不小於6 h。堿煉油洗滌溫(wēn)度 85~90℃,第一遍洗滌(dí)水為稀鹽堿(jiǎn)水(堿液濃度0.4%,添加油量0.4%的食鹽),添加量為油(yóu)量的15%。以後再以熱水洗滌數遍(biàn),洗滌至堿煉油含皂量不大於50 ppm。脫色時先真空(kōng)脫水30 min,溫度90℃,操作絕對壓力4.0kPa,然後添加活性白土脫(tuō)色,白土添加量為油量(liàng)的 2.5%~3%,脫色溫度90~95 ℃,脫色(sè)時(shí)間 20 min,然後(hòu)冷卻至 70 ℃以下過濾。脫色過濾油由一、二級蒸汽噴(pēn)射泵形(xíng)成的(de)真空吸入脫臭罐加熱至100℃,再開啟第三級和第四級蒸汽噴射泵和大氣(qì)冷凝器冷卻水(shuǐ),脫臭溫度不低於(yú)245℃,操作絕對壓力260~650Pa,大氣冷凝(níng)器水溫控製在30℃左右,汽提直接蒸汽壓力0.2MPa,通入量為8~16 kg/t·h,脫臭(chòu)時間3~6 h,脫(tuō)臭結束後及時冷卻至 70℃再過濾。

②精製菜籽(zǐ)色拉油精(jīng)煉流程(全連續)

操作(zuò)條件:過濾毛油含雜不大於0.2%,堿液濃度18~22°Bé,超量堿添加量為(wéi)理論堿量的10%~25%,有時還先添加(jiā)油量的0.05%~0.20%的磷酸(濃度為85%),脫皂溫度70~82℃,洗滌溫度95℃左右(yòu),軟水添(tiān)加量為油量的10%~20%。連續真空幹燥脫水(shuǐ),溫度90~95℃,操作絕(jué)對壓力(lì)為(wéi) 2.5~ 4.0 kPa。吸附(fù)脫色溫度為105~100℃,操作絕對壓(yā)力為 2.5~ 4.0 kPa,脫(tuō)色溫度下的操作時間為30 min左右,活性白(bái)土添加量為油量的 1%~4%。利(lì)用立式葉片過濾機分離白(bái)土時的(de)過濾溫度不低於100℃。脫色油中P≤5 ppm、Fe≤0.1ppm、Cu≤0.01ppm。脫臭溫(wēn)度240~260℃左右,操作絕(jué)對壓力260~650Pa,汽提蒸汽通入量油(yóu)量的0.5%~2%,脫臭時(shí)間 40~120min,檸檬酸(濃度 5%)添加(jiā)量為油量的0.02%~0.04%,安全過濾溫度不高於70℃。

(2)菜籽油加工成套設(shè)備的精煉脫酸工藝

堿煉法堿煉,是用(yòng)堿中和遊離脂(zhī)肪酸,並同時除去部分其他雜質的一種精煉方(fāng)法。所用的堿有多種,例(lì)如石灰、有機堿、純堿和燒堿等。國內應(yīng)用最廣(guǎng)泛的是燒堿。

堿煉的基本(běn)原理 堿煉的原理是堿溶液與毛油中的遊離脂(zhī)肪酸發生中和反應。反應式如下:

RCOOH+NaOH→RCOONa+H2O

除了中和反應外(wài),還有某些物理化學作用(yòng)。

①燒堿能中和毛油中遊離脂肪酸,使之(zhī)生成鈉皂(通稱為皂腳),它在油中成為不易溶解的膠狀物而沉澱。

②皂(zào)腳具有很強的吸附能力。因此,相當數量的其他雜質(如(rú)蛋白質、黏液、色素等)被其吸附而沉澱,甚至機械雜質也不例外(wài)。

③毛棉油中(zhōng)所含的(de)遊離棉酚可與燒堿反應,變成酚鹽。這種酚鹽在堿煉過程中更易被皂腳吸附沉澱,因而能降低棉油的色澤(zé),提高精煉(liàn)棉油的(de)質量。

堿煉(liàn)所(suǒ)生(shēng)成的(de)皂腳內含有相當(dāng)數量的中性油,其原因主要(yào)在於:鈉皂與中(zhōng)性油之間的膠溶性(xìng);中(zhōng)性油被鈉皂包裹;皂腳凝(níng)聚成絮狀時對中性(xìng)油的吸附。

在中和遊離脂肪酸的同時,中(zhōng)性油也可能被皂化而增加損耗。因此,必須選擇最佳條件,以提高精油率。

堿煉方法 按設(shè)備來分(fèn),有間歇式和連(lián)續式兩種堿煉法(fǎ),而前(qián)者(zhě)又可分為低溫和高溫兩種操作方法。

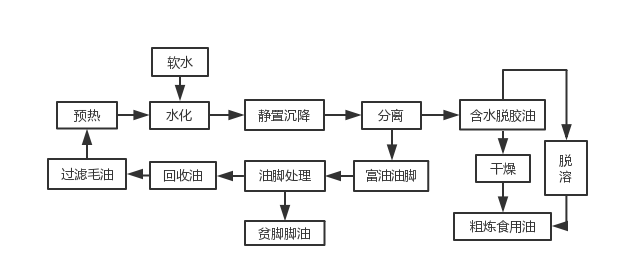

(3)菜籽油加(jiā)工成套(tào)設備的精煉脫溶工藝

脫溶原理(lǐ):由於6號溶劑油的沸程寬(60~90℃),其組成又比較複雜,雖(suī)經蒸發和汽提回收混合油中的溶劑,但殘留在油中的高沸點組分仍難除盡(jìn),致使(shǐ)浸出毛(máo)油中殘溶較高。脫除(chú)浸出油中殘留溶劑的操作即(jí)為“脫溶“。脫溶(róng)後油中的溶劑殘留量(liàng)應不超過50毫克/升。目前,國內外采(cǎi)用(yòng)最多的是水蒸氣蒸餾脫溶法,其(qí)原理在於水蒸氣通過浸出毛油時,汽-液表麵接觸,水蒸氣被揮(huī)發出的溶(róng)劑(jì)所飽和(hé),並按其分壓比率逸出,從而脫(tuō)除浸出油中的溶劑。因為溶劑和油脂的揮發性(xìng)差別極大(dà),水蒸氣蒸餾可使易揮發的溶劑從幾乎不揮發的油(yóu)脂(zhī)中(zhōng)除去。脫溶在(zài)較高溫(wēn)度下進(jìn)行,同時配有較高的真(zhēn)空條件,其目的是:提高溶劑的揮發性;保護油脂在高溫下不被氧化;降低蒸汽的耗用(yòng)量。

脫溶工藝

①間歇式脫(tuō)溶工藝流程

水化(huà)或堿(jiǎn)煉後的浸出油–→脫溶–→冷卻–→成品油

操作步驟

第一(yī)步:開動(dòng)真(zhēn)空泵,使脫溶係統真空度穩定在7000帕左右,將(jiāng)浸(jìn)出油吸入脫溶(róng)鍋,裝油量約為鍋容量的(de)60%。

第二(èr)步:開間接蒸汽,將油溫升至100℃。通(tōng)入(rù)壓力(lì)為0.1兆帕(pà)左右的直接蒸汽,使(shǐ)鍋內油脂充分翻動,繼續用間接蒸汽使油溫(wēn)升至140℃,同(tóng)時計時,脫溶開始。

第三步(bù):視(shì)浸出油(yóu)的質量,脫溶時間一(yī)般為4小時左右,其間保持油溫140℃、真空度8000帕左右(yòu)。

第四步:脫溶結束前0.5小時,關閉間(jiān)接蒸汽,達到規定(dìng)時間才能關閉直接(jiē)蒸汽。

第五步:將脫溶油脂通過冷卻器,或在鍋內冷卻至70℃後,再破真空,放出即為成品油。

脫溶設備

當用於脫溶(róng)時稱脫溶鍋。還有其他輔(fǔ)助設備,有W型機械真空泵或汽水串連噴射泵、大氣冷(lěng)凝器、空(kōng)氣平衡罐和液沫捕集器等。

(4)菜籽油加工成套設備的精煉脫(tuō)色工藝(yì)

脫色的目的

各種油脂都帶有不同的顏色,這是因為其中含有(yǒu)不(bú)同的色素所致。例如,葉綠素使油脂呈墨綠色;胡(hú)蘿卜素使油脂呈黃(huáng)色;在貯藏中,糖類及蛋白質分解而使油脂呈棕褐色;棉酚使棉籽油呈深褐色。

脫色的方法

油(yóu)脂脫色的(de)方法有日光(guāng)脫色法(亦稱(chēng)氧化法)、化學藥劑脫色(sè)法、加熱法和吸附法等。目前應用(yòng)最廣的是吸附法,即將某些具有強吸附能力的物質(酸性活性白土、漂白土和活性炭等)加入油脂,在加熱情況下吸附除去油中的(de)色(sè)素及(jí)其他雜質(蛋白質、黏液、樹脂類及肥皂等)。

工藝流程

間歇脫色即油脂與吸附劑在間歇狀態下(xià)通(tōng)過一次吸附平衡而(ér)完成脫色過程的工藝。

脫色油(yóu)經貯槽轉入脫(tuō)色罐,在真空下加(jiā)熱幹燥後(hòu),與由吸附劑罐吸入的吸附劑在攪拌下充分接觸,完成吸附平衡,然後經冷卻由油泵泵入壓濾機分離吸附(fù)劑。濾後脫色油匯(huì)入貯槽,借真空吸力或輸油泵轉(zhuǎn)入脫臭工序,壓濾(lǜ)機中(zhōng)的吸附(fù)劑濾餅則(zé)轉(zhuǎn)入處(chù)理(lǐ)罐回收殘(cán)油。

(5)菜籽油(yóu)加工成套設備的精(jīng)煉脫臭工藝

脫臭的目的

純粹(cuì)的甘油三脂(zhī)肪酸酯無色、無氣味,但(dàn)天然油脂都具有自己(jǐ)特殊的氣味(也稱(chēng)臭(chòu)味)。氣味是氧(yǎng)化產物,進一步氧化生成過氧化合物,分解成醛,因(yīn)而使油(yóu)呈味。此外,在製油過程中也會產生臭味,例如溶劑(jì)味、肥皂味和泥土味(wèi)等。除去油脂特有氣味(呈味物質)的工藝過(guò)程就稱為油脂的“脫臭(chòu)“。

浸出油的脫臭(工藝參數達(dá)不到脫臭要求時稱為“脫溶“)十分重要,在脫臭之前,必(bì)須先行水化、堿煉和脫(tuō)色,創造良好的脫臭條件,有利於油脂中殘留溶劑及其他(tā)氣味的(de)除去。

脫臭的方(fāng)法

脫臭的方(fāng)法很多,有真空蒸汽脫臭(chòu)法、氣體吹(chuī)入法、加氫法和聚合法等。目前(qián)國內外應用最廣、效果最好的是真空蒸汽脫臭法。

真空蒸汽脫臭法(fǎ)是(shì)在脫臭鍋內用過熱蒸(zhēng)汽(真空條件下)將油內呈味物質除去的(de)工藝過程。真空蒸汽脫臭的原理是水蒸氣通過含有呈味組分的油脂,汽-液接觸,水蒸氣(qì)被揮(huī)發出來的臭(chòu)味組分所飽和,並按(àn)其分壓比率選出(chū)而(ér)除去。

(6)菜籽油加工成套設備的精煉脫蠟工藝

蠟是一種脂肪酸和脂肪醇的(de)脂,存在於多種動、植(zhí)物(wù)中。油脂中的蠟是高(gāo)級一元羧酸與高級一元(yuán)醇形成的脂。植物油料中的(de)蠟質主要存(cún)在於皮、殼以及細胞壁中。蠟在40℃以上(shàng)能溶解於油脂,因此無論是壓榨法(fǎ)還是浸(jìn)出法製取的(de)毛油,一般都含有一定(dìng)量的蠟質。各種毛油含蠟量有很大的差異。如玉米胚芽油含蠟量0.01%~0.04%,葵花籽油含蠟量0.06%~0.2%,米(mǐ)糠油含蠟量1%~5%。幾乎所有的(de)植物油都需要脫蠟工藝。

蠟是一種帶有弱親水基的親脂性化合物。溫度高於40℃時(shí),蠟的極性微弱,溶解於油中,隨著溫度的下降,蠟分子在油中的遊動性降低(dī),蠟分子中(zhōng)的酯鍵極性增強,特別(bié)是低於30℃時,蠟形成結晶析出,並形成較為穩定的膠體係統。在此低溫下持續一段時間後,蠟晶體相互凝聚成較大的晶體,比重增加而變成(chéng)懸濁液。可見油(yóu)與蠟之間(jiān)的(de)界麵張力是隨著溫度的(de)變(biàn)化而變化的。兩者界麵張力的大小和溫(wēn)度呈反比關係。這就是為什麽脫蠟工藝必須在低溫(wēn)條件下進(jìn)行的理論根據(jù)。

目前,脫蠟的方法很多,即常規法、溶劑法、表麵活性劑法、凝聚劑法(fǎ)、靜電法等。雖然各種方(fāng)法所采用的輔助手段不(bú)同,但基本(běn)原理均屬冷(lěng)凍結晶及(jí)分離的範疇。即通過冷卻析出晶(jīng)體蠟,經(jīng)過過濾或其它(tā)分離手段達到油蠟分離的(de)目的。在脫蠟中,嚴格的控製冷卻速率和攪拌,是取得成功的關鍵,它可以促進有利晶體生長的晶(jīng)核的形成。當然冷卻速率的選定取決於油的種類(lèi)和脫蠟的工藝。

我公司結合國外有關的脫蠟工藝技術,曆經數載,成功地開發出了速冷結晶與養晶結合的葵油、玉米胚芽油脫蠟技術。其特點是結晶、養(yǎng)晶時間短,晶粒(lì)整齊,有利於(yú)蠟質的(de)過濾(lǜ)。同時,整個脫蠟過程僅需對設備進行製冷,車間內保持常溫即可,解決了脫蠟車間投資大、不易操作的(de)問題,是目前比較先進且成熟有效的一種脫蠟工藝。在國內幾家油廠的(de)實際使用表明,產品(pǐn)不但完全(quán)符合國家標準,甚(shèn)至達(dá)到了歐表0℃ 11h無(wú)析(xī)出物。

過(guò)濾無疑是脫蠟中的關鍵過程,過濾的好壞直接影響到產品的品質。過濾(lǜ)設備國內目前多用箱式、板框過濾機以及熱卸冬化(huà)過濾機,這些設(shè)備的缺點就是過濾時間長,投資大,占地麵(miàn)積大,勞動強度高。而國外最常用(yòng)的是轉鼓真空過濾機以及水平罐式和立罐式過濾機,我公司在吸取國(guó)外經(jīng)驗的基礎上,並針(zhēn)對於國內實際情(qíng)況,集中技術力(lì)量成功開發出具有國際先進(jìn)水(shuǐ)平的XTL型旋轉(zhuǎn)脫蠟過濾機,該機過濾效率高,自動化操作,應用範圍廣,勞動強度大大降低,和價格高昂的進口設(shè)備相比,由於投資少而更適合中國的客戶們使用(yòng)。

三、油脂浸出工藝

菜籽油浸出(chū)工藝設備

(1)油脂浸出階(jiē)段

工藝流程(chéng)

油料經過預處理後所成(chéng)的料胚或預榨餅,由輸送設備送(sòng)入浸出器,經溶劑浸出(chū)後得(dé)到濃混(hún)合粕和濕粕。

浸出設備浸出係統(tǒng)的重要設備是(shì)浸出器,其(qí)形式很多。

間歇式浸出器—浸(jìn)出罐。

連續式浸出器(qì)—平轉式浸出器、環形浸出(chū)器、衛星式浸出器、履帶式浸出器等。

(2)濕粕的脫溶烘幹

工(gōng)藝流程

從浸出器卸出的粕(pò)中含有25%~35%的溶劑(jì),為(wéi)了使這些溶劑得以回收和獲得質量較好的粕,可采用加熱以蒸脫溶劑。

脫溶烘幹設備

對預榨(zhà)餅浸出粕(pò)的脫溶烘幹(gàn)多采用高(gāo)料層蒸烘機,對大豆一(yī)次浸粕的脫溶烘幹,宜采用D.T蒸脫機。

(3)混合油的(de)蒸發和汽提

工(gōng)藝過程

混合油過濾–→混合(hé)油貯罐–→第一蒸發器–→第二蒸發器–→汽提塔–→浸出毛油

從浸出(chū)器泵出的混合(hé)油(油脂與溶劑組成的溶液),須經處理使油脂與溶劑分離(lí)。分離方法是利用油脂與溶劑的沸點不同,首先將混合油(yóu)加熱蒸發,使絕大部分溶劑汽化而與油脂分離。然後,再利用油脂與溶劑揮發性的不同,將濃混(hún)合油進(jìn)行水蒸氣蒸餾(即汽(qì)提),把毛油(yóu)中殘留溶劑蒸餾出去,從而獲得含溶劑量很低的浸出毛油(yóu),但是在進行(háng)蒸發、汽(qì)提之前,須將混合油(yóu)進(jìn)行“預處理“,以除去其中的固體粕末及膠狀(zhuàng)物(wù)質,為混合油的成分分離創造條件。

過濾

讓混(hún)合油通過過濾介質(篩網),其中(zhōng)所含的固體粕末即被截留,得到較為潔淨的混合(hé)油。處理量(liàng)較大的平轉型浸出器內(nèi),在第Ⅱ集油格上裝有帳篷式過濾器,濾(lǜ)網規格為100目,濃混合油經過濾後再泵出。

離心沉降

現多采用(yòng)旋液分離器來分離混合油中的粕(pò)末,它是利用混合油(yóu)各組分的重量不同,采用離心旋轉產生離心力大小的差別,使粕末下沉而液體上升,達到清潔混合油的目的。

混合(hé)油的蒸發

蒸發是借加熱作用使溶液(yè)中一部(bù)分溶劑汽化(huà),從而提高溶液中溶(róng)質的(de)濃度,即使揮發性溶劑與不揮發性溶質分離的(de)操作過(guò)程。混合油的蒸發是利用油脂幾乎不揮發,而溶劑沸點低、易於揮發的特性,用加熱(rè)使(shǐ)溶劑大部分汽化(huà)蒸出,從而使混合(hé)油中油脂的濃度大大提高的(de)過程。

在蒸發設備的(de)選用上,油廠多選用長管蒸發(fā)器(也稱為“升(shēng)膜式蒸發器(qì)“)。其特點是加(jiā)熱管(guǎn)道(dào)長,混合油經預熱後由下部進入加熱管內,迅(xùn)速沸騰,產(chǎn)生大量蒸氣泡並迅速上升。混合油也被上升的蒸氣泡帶(dài)動(dòng)並(bìng)拉曳為一層液膜沿(yán)管壁上升,溶劑在此(cǐ)過程中繼續蒸發。由於在薄膜狀態下(xià)進行傳熱,故蒸發(fā)效率較高。其設備為長管蒸發器。

混合油的汽提

通過蒸發,混合油的濃度大大提高。然(rán)而,溶劑的沸點也隨之升高。無論繼續進行常壓蒸(zhēng)發或改成減壓蒸發,欲使混合油中剩餘的溶劑基本除去都是相當困難(nán)的。隻有采用汽提,才能將混(hún)合油內殘餘的溶劑基本除去。

汽提即水蒸氣蒸餾,其原理是:混合(hé)油與水不相溶,向沸點很高的濃混合油內通入一定(dìng)壓力的直接(jiē)蒸汽,同時在設備的夾套(tào)內通入間接蒸(zhēng)汽加熱,使通入混合油的直(zhí)接蒸汽不致(zhì)冷(lěng)凝。直接蒸汽與溶劑蒸氣壓之和與外壓平衡,溶劑即沸(fèi)騰,從(cóng)而降低(dī)了高沸(fèi)點溶劑的沸(fèi)點。未凝結的直接蒸汽夾帶蒸餾出的溶劑一起進入(rù)冷凝器進行冷凝回收(shōu)。其設備有管式汽提塔、層碟式汽提塔、斜板式汽提塔。

(4)溶劑蒸氣的冷凝和冷卻(què)

工藝流程

由第(dì)一、第二蒸發器出來的溶劑蒸氣因其中不含水,經冷凝器(qì)冷卻後(hòu)直接(jiē)流入循環溶劑罐(guàn);由汽提塔、蒸烘機出來的混合蒸氣進入冷凝器,經冷凝後的溶劑、水混合液流入分水器進行分水,分離出的(de)溶劑流入循環溶劑罐,而水進入水封池,再(zài)排入下水道。若分水器排(pái)出的水中含有溶劑,則進入(rù)蒸煮罐,蒸去水中微量溶劑後,經冷凝(níng)器出來冷凝液進入分水器,廢水進(jìn)入水封池。

溶劑蒸氣的冷凝(níng)和冷卻

所謂冷凝,即在一定的溫度下,氣(qì)體放出熱量(liàng)轉變成液體的過程。而冷卻是指熱流體放出熱(rè)量後溫度降低但不發生物相變化的過程。單一的溶(róng)劑蒸氣在固定在冷凝溫度下(xià)放出其本身的蒸發潛熱而(ér)由氣態變成液態。當蒸(zhēng)氣剛剛冷凝完畢(bì),就(jiù)開始了冷凝液的冷卻過程。因此,在冷(lěng)凝器中講行的是冷凝(níng)和冷卻兩個過程。事實上這兩(liǎng)個(gè)過程也不可能截然分開。兩種互不相溶的蒸氣混合物—水蒸氣和溶劑蒸氣,由於它們各自的(de)冷凝點不(bú)同,因而在冷凝過程中,隨溫度的下降所得冷凝液的組成也不同。但在(zài)冷凝器中(zhōng)它們(men)仍然經曆冷凝、冷卻(què)兩個過程(chéng)。目前常用的冷凝(níng)器有列管式冷凝器、噴淋式冷凝器和板式冷凝器。

溶劑(jì)和水分離

來自蒸烘機(jī)或汽提塔的混合(hé)蒸氣冷凝後,其中含有較多的水。利用溶劑(jì)不易溶於水且比水輕的特性,使溶劑(jì)和水分離,以回收溶劑。這種分離設備就稱之為“溶(róng)劑—水分離器“,目前(qián)使用得較多的是分水箱。

廢水中溶(róng)劑的回(huí)收

分水(shuǐ)箱排出的廢水要經水封池處(chù)理。水封池(chí)要(yào)靠近浸出車間,水封池(chí)為三室水(shuǐ)泥結(jié)構,其保護高度不應小(xiǎo)於0.4米,封閉水柱高度大於保護高度2.4倍,容(róng)量不小於車間分水箱容積的1.5倍,水流(liú)的入口和出口的管道均為水封閉式。

在正常情況下,分水器排出的廢(fèi)水經水封池處理,但當水中夾雜有大量粕屑時,對呈乳化狀態的一部分廢水,應送入廢水蒸煮罐,用蒸(zhēng)汽加熱到92℃以上,但不超(chāo)過98℃,使其(qí)中所含的溶劑蒸發,再經冷(lěng)凝器回收。

(5)自由氣體中溶(róng)劑的回收

工藝流程

空氣可以隨著投料進(jìn)入浸(jìn)出器,並進入整個浸出(chū)設備係統與溶劑蒸氣混合,這部分空氣因不能冷凝成液(yè)體,故稱之為“自由氣體“。自由氣體長期積聚會增大係統內的壓力而影響生產的順利進(jìn)行。因(yīn)此,要從係統中及時排出自由氣體。但(dàn)這部分空氣中含有大量溶劑蒸氣,在排出前(qián)需將其中所含溶劑回收(shōu)。來自浸出器、分水箱、混合油(yóu)貯罐、冷凝器、溶劑循環罐(guàn)的自由氣體全部匯集於空氣(qì)平衡罐,再進入最後(hòu)冷凝器。某些(xiē)油廠把空氣(qì)平衡罐與最(zuì)後(hòu)冷凝器合二為一。自由氣體中所含的溶劑被部分冷凝回收後,尚(shàng)有未凝結的氣體,仍含有少量溶劑,應盡量予以(yǐ)回(huí)收後再將(jiāng)廢氣排(pái)空。

工(gōng)藝設備石蠟油尾氣回收法(fǎ)、低溫冷凍法(fǎ)。